Dans l’imaginaire collectif comme dans l’ingénierie de pointe, la fibre de carbone fait figure de « matériau miracle ». Associée à la Formule 1, à l’aéronautique et aux équipements sportifs ultra-légers, elle bénéficie d’une aura technologique indéniable. Résultat ? De nombreux industriels nous contactent avec l’idée que le carbone est forcément la réponse ultime à toutes leurs contraintes, y compris thermiques.

Pourtant, lorsqu’il s’agit d’isolation industrielle ou d’étanchéité à haute température, le carbone n’est pas toujours le candidat idéal. Pire, il peut s’avérer être un choix coûteux et techniquement inadapté. Il est donc temps de faire le point : pourquoi la fibre de carbone n’est-elle pas la meilleure solution à haute température, et quelles sont les alternatives textiles qui protégeront réellement vos installations ?

La fibre de carbone résiste-t-elle vraiment à la chaleur ?

C’est la question qui génère le plus de confusion. Si vous consultez une fiche technique sommaire, vous lirez souvent que le carbone ne fond pas et conserve ses propriétés structurelles à des températures extrêmes, dépassant parfois les 2000 °C.

C’est vrai, mais… il y a un « mais » gigantesque : le contexte atmosphérique dans lequel vous allez placer votre fibre.

Le piège de l’oxydation

La fibre de carbone est exceptionnelle en atmosphère inerte (sous vide ou sans oxygène). Cependant, dans 99 % des applications industrielles (fours, tuyauteries, protections EPI), nous sommes en présence d’air.

Or, le carbone a un talon d’Achille : il s’oxyde. Dès que la température avoisine les 350 °C à 400 °C sous air, la fibre de carbone commence à réagir avec l’oxygène. Concrètement, elle « brûle » lentement, perd de sa masse et finit par se désagréger.

Utiliser une nappe ou une tresse 100 % carbone pour isoler une tuyauterie à 800 °C à l’air libre est donc inconcevable.

La fibre de carbone, un excellent conducteur, pas un isolant

L’autre point crucial souvent oublié est la conductivité thermique.

Comme pour la fibre inox, le carbone conduit la chaleur (et l’électricité !). Si votre objectif est de créer une barrière thermique pour garder la chaleur dans un four ou protéger un opérateur d’une brûlure, la fibre de carbone va, à l’inverse, transmettre l’énergie. Ce n’est donc pas un matériau isolant au sens strict du terme.

Pourquoi chercher des alternatives pour vos applications thermiques ?

Si le carbone est le roi de la résistance mécanique, d’autres matériaux sont les rois de la résistance thermique.

Pour vos besoins en calorifugeage, en joints d’étanchéité de portes de fours ou en rideaux de protection, se tourner vers des alternatives comme la silice ou le verre présente trois avantages majeurs :

- Une meilleure résistance thermique : contrairement au carbone, les fibres de verre ou la fibre de silice ont une très faible conductivité thermique. Elles gardent la chaleur là où elle doit être.

- La tenue à l’oxydation : ces matériaux sont des oxydes. Par définition, ils ne brûlent pas. Une fibre de silice restera intègre même après des mois d’exposition à 1000 °C dans l’air, tant qu’on ne dépasse pas sa température maximale d’application.

- La maîtrise budgétaire : la fibre de carbone reste un matériau onéreux, complexe à produire. Utiliser du carbone là où de la fibre de verre suffirait revient à jeter l’argent par les fenêtres.

Comparatif des textiles techniques : les 3 meilleures solutions haute température à la fibre de carbone

1. La fibre de silice : LA solution à 1000 °C+

C’est l’alternative haut de gamme pour les environnements extrêmes. Pouvant être composée à plus de 94 % de silice (SiO2), cette fibre est conçue pour remplacer l’amiante et la céramique réfractaire.

- Température d’utilisation : Jusqu’à 1050 °C en continu (avec des pointes à 1200 °C).

- L’avis de l’expert : C’est le choix incontournable pour les rideaux de soudure, l’isolation de réacteurs ou les joints dans la sidérurgie. Elle reste souple et chimiquement stable.

2. La fibre de verre : le meilleur rapport qualité/prix

C’est le standard de l’industrie. Si votre procédé ne dépasse pas les 500-600 °C, il n’y a aucune raison d’aller chercher plus loin.

- Température d’utilisation : Environ 550 °C en continu.

- L’avis de l’expert : idéale pour le calorifugeage standard, les joints de chaudières et l’isolation électrique. Nous la transformons en rubans, gaines, tresses ou tissus pour une polyvalence totale.

3. Les fibres biosolubles (ou VHTC) : l’alternative écologique et sanitaire

Issues de la famille des silicates alcalino-terreux, ces fibres sont conçues pour offrir les performances des fibres céramiques (FCR) sans les risques sanitaires associés (elles sont évacuées par l’organisme en cas d’inhalation).

- Température d’utilisation : De 1000 °C à 1200 °C selon les grades.

- L’avis de l’expert : C’est l’avenir de l’isolation haute température pour les entreprises soucieuses de la santé de leurs opérateurs (normes HSE) tout en maintenant une performance thermique drastique.

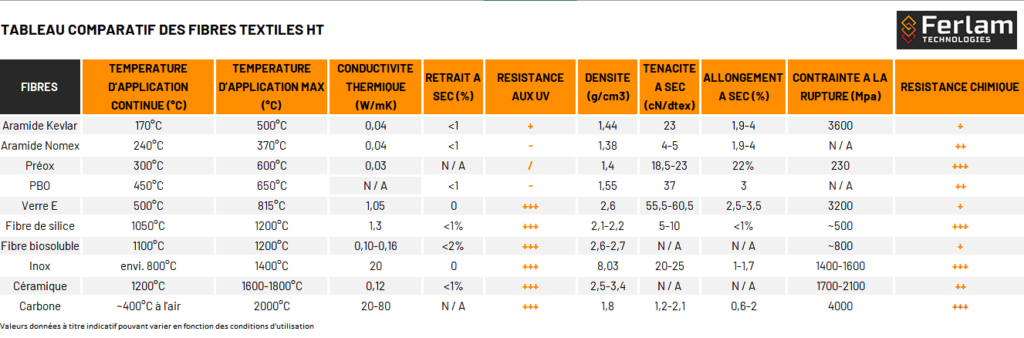

Tableau comparatif : carbone vs silice vs verre

Pour vous aider à visualiser, voici comment se comportent ces matériaux sous air ambiant :

Cas d’usage : quelle fibre utilisée en quand ?

Ne jetez pas la fibre de carbone pour autant ! Elle reste pertinente pour certaines applications de niche, notamment pour la réalisation de pièces composites.

Mais dès qu’il s’agit de bloquer la chaleur, changez de solution :

- Besoin d’isoler une conduite de vapeur ? Optez pour un isolant en fibre de verre.

- Besoin d’isoler une porte de four ? La tresse ou la gaine en fibre de silice est impérative.

Foire aux questions : tout savoir sur le comportement thermique du carbone

Parce que les idées reçues ont la vie dure, voici les réponses courtes et techniques de nos experts aux questions les plus fréquentes.

À quelle température la fibre de carbone fond-elle ?

Techniquement, la fibre de carbone ne fond pas à la pression atmosphérique. Contrairement aux métaux ou aux plastiques, elle passe directement de l’état solide à l’état gazeux (sublimation), mais seulement à des températures théoriques dépassant les 2000 °C en atmosphère inerte (sans oxygène).

Cependant, attention au piège : à l’air libre, la fibre se dégrade par oxydation dès 350 °C — 400 °C. Elle perd alors sa résistance mécanique et finit par disparaître. Pour une tenue en température stable à l’air, la fibre de silice est bien supérieure.

La fibre de carbone est-elle un isolant électrique ?

Non, absolument pas. La fibre de carbone est conductrice d’électricité. C’est une propriété excellente pour certaines applications (blindage électromagnétique, électrodes), mais c’est un danger majeur en isolation thermique industrielle si des éléments chauffants ou des câbles sont à proximité.

Pour isoler électriquement vos installations (propriété diélectrique), vous devez impérativement vous tourner vers la fibre de verre ou les céramiques.

Quelle est la différence entre fibre de carbone et fibre de verre ?

La différence tient en deux mots : structure vs isolation. La fibre de carbone est choisie pour sa rigidité extrême et sa légèreté (performance mécanique). La fibre de verre est choisie pour son pouvoir isolant (thermique et électrique) et son coût réduit.

Conclusion

La fibre de carbone est un matériau fascinant, mais ce n’est pas un isolant thermique universel. En milieu oxydant, elle atteint ses limites bien plus vite que les textiles à base de minéraux.

Choisir le bon textile technique, c’est assurer la longévité de vos installations et la sécurité de vos équipes, sans exploser votre budget. Vous avez un doute sur la compatibilité chimique ou thermique d’un matériau pour votre projet ? Le bureau d’études de Ferlam Technologies est là pour analyser votre contrainte et vous fournir la solution textile sur mesure.