Oubliez tout ce que vous savez sur le textile d’habillement. Dans l’industrie, le textile n’est pas une affaire de mode, c’est un matériau d’ingénierie complexe à part entière. Capable de remplacer l’acier pour alléger des structures, de renforcer le béton ou de résister à des températures dépassant les 1000 °C, le textile technique est devenu une brique incontournable de l’industrie moderne. C’est un marché souvent invisible, caché au cœur des machines ou des structures, mais omniprésent. Il répond à une exigence unique, bien loin des podiums : la performance fonctionnelle absolue. De la définition normative aux applications critiques en milieu sévère, ce dossier plonge au cœur de ces matériaux souples qui font tourner nos usines.

Qu’est-ce qu’un textile technique ?

Définition d’un textile technique

Selon la définition de référence de l’IFTH (Institut Français du Textile et de l’Habillement), un textile technique est un matériau répondant à un cahier des charges technico-fonctionnel exigeant.

La distinction fondamentale avec le textile conventionnel réside dans la finalité de l’achat.

On ne choisit pas un textile technique pour son aspect, mais pour ses propriétés intrinsèques : sa résistance mécanique à la traction ou à la déchirure, sa capacité à isoler d’une chaleur extrême, son inertie chimique face aux acides ou encore sa perméabilité contrôlée pour la filtration.

C’est un matériau de solution. Il est conçu pour filtrer, isoler, protéger, renforcer ou transporter.

Au-delà de la norme : le textile comme système composite

Pour un bureau d’études, cette définition normative ne suffit pas. Techniquement, il faut envisager le textile technique non comme une simple étoffe, mais comme un matériau composite souple et « programmable ».

Contrairement à un métal dont les propriétés sont figées par la coulée de l’alliage, la performance d’un textile technique se construit strate par strate. C’est une ingénierie qui repose sur l’assemblage précis de trois facteurs.

Tout commence par la fibre.

C’est le choix de la matière, du polymère ou du minéral de base qui va déterminer les limites physiques absolues du produit, comme son point de fusion ou son incombustibilité.

Vient ensuite l’architecture du textile, c’est-à-dire s’il va être tissé, tricoté ou au contraire, si les fibres vont être assemblées sous forme de feutre.

Pour un tissu, c’est la géométrie de l’entrecroisement des fils qui définit le comportement mécanique : une armure « toile » verrouille la forme pour la stabilité. Tandis qu’un « non-tissé » va créer du volume pour emprisonner l’air isolant.

Enfin, l’ennoblissement apporte la touche finale par des enductions (silicone, PU, aluminium, enduction déperlante…) qui transforment la surface pour lui conférer des propriétés barrières que la fibre brute ne possède pas.

Les indicateurs de la technicité

Cette approche structurée permet de livrer à l’industrie des matériaux aux performances certifiées, capables de rivaliser avec l’acier ou le béton sur des critères spécifiques.

Les ingénieurs scrutent des indicateurs précis comme :

- la ténacité (cN/tex) pour mesurer l’efficacité mécanique par rapport au poids,

- le module de Young pour caractériser la rigidité,

- l’indice limite d’oxygène (LOI), donnée critique qui garantit l’auto-extinguibilité du matériau en milieu incendie,

- etc.

C’est cette capacité à combiner légèreté, flexibilité et hautes performances qui fait du textile technique une alternative rationnelle aux matériaux rigides.

La classification techtextil : les 12 types de textiles techniques

Les 10 premiers types de textiles techniques

Pour structurer ce vaste univers, la foire internationale de Francfort Techtextil a établi une nomenclature en 12 domaines d’application qui fait aujourd’hui référence. Avant de parler de l’industrie lourde, il faut comprendre l’étendue de ce marché.

Voici les 10 premières familles de textiles techniques, qui couvrent la majorité des usages civils et spécialisés :

- Agrotech : Agriculture, horticulture et pêche.

- Buildtech : Construction et architecture (toiles tendues, renfort béton).

- Clothtech : Habillement technique et chaussures.

- Geotech : Génie civil, routes et endiguement.

- Hometech : Ameublement, tissus d’intérieur techniques.

- Medtech : Hygiène et médical (implants, pansements).

- Mobiltech : Automobile, transports, aéronautique.

- Oekotech : Protection de l’environnement et recyclage.

- Packtech : Emballage et logistique.

- Sporttech : Sports et loisirs de plein air.

Si ces catégories sont essentielles à l’économie globale, deux dernières familles nous concernent directement chez Ferlam Technologies. Ce sont elles qui font tourner les lignes de production et assurent la sécurité des équipes, et c’est ici que se situe notre cœur de métier.

Indutech : le textile au service du process

Cette famille regroupe tous les textiles utilisés pour la filtration, le transport ou les procédés chimiques.

L’approche est très pragmatique : ici, le textile est considéré comme une pièce mécanique. On lui demande de faire ce que le métal ne sait pas faire.

On y retrouve des filtres qui doivent retenir des particules fines tout en laissant passer un gaz chaud, des bandes transporteuses qui doivent supporter le frottement continu sans s’user prématurément, ou encore des joints d’étanchéité qui permettent d’isoler et de protéger.

Protech : le textile comme rempart

C’est le domaine de la protection individuelle (EPI) et de la protection des équipements. Il s’agit de mettre une distance de sécurité entre une source de danger et un opérateur. Concrètement, cela se traduit par des gants capables de manipuler des pièces brûlantes en sortie de four, des rideaux de soudure qui stoppent les projections, ou des écrans thermiques qui évitent la propagation d’un incendie.

D’ailleurs, sur le terrain, la frontière entre Indutech et Protech s’efface souvent. Prenons l’exemple d’un calorifugeage sur une tuyauterie : c’est un équipement hybride. Il assure l’efficacité thermique du réseau tout en protégeant les opérateurs de la chaleur.

De la fibre textile à la fonction technique

Comment passe-t-on d’un simple fil à une protection capable d’arrêter du métal en fusion ou de filtrer des gaz acides ? La performance d’un textile technique n’est jamais le fruit du hasard. Elle résulte d’une ingénierie précise qui combine trois étapes fondamentales : le choix de la matière, la mise en forme et le traitement de surface.

Les différentes fibres techniques

Tout commence par la fibre. Si les fibres naturelles ou synthétiques classiques ont leurs usages, l’industrie lourde se tourne vers les fibres hautes performances. C’est la nature chimique du matériau qui fixe les limites absolues de température et de résistance. On va y retrouver :

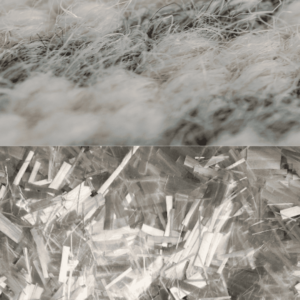

- Les fibres minérales, qui constituent le standard pour l’isolation thermique et la protection feu. Le verre E (E-Glass) est la référence industrielle, offrant une excellente isolation électrique et thermique jusqu’à 550 °C. Mais on peut aussi y retrouver la silice (fibre de verre purifiée à plus de 94 %) et la fibre biosolubles (Verre VHTC), qui remplacent les fibres céramiques réfractaires (RCF) et l’amiante pour des raisons de santé et sécurité.

- Les fibres synthétiques. Ici, on cherche souvent le ratio poids/résistance. Les aramides sont les stars de cette catégorie : le para-aramide (type Kevlar®) pour sa résistance mécanique exceptionnelle aux coupures et à la traction, et le méta-aramide (type Nomex®) pour sa stabilité thermique qui ne fond pas, mais carbonise. Avec une résistance moindre à la température, le polyester, le nylon, l’acrylique, etc., sont aussi des fibres synthétiques utilisées dans la fabrication de textiles techniques.

Les différentes méthodes de fabrication des textiles techniques

Une fois la fibre sélectionnée, la manière dont elle est assemblée détermine la fonction mécanique du produit fini.

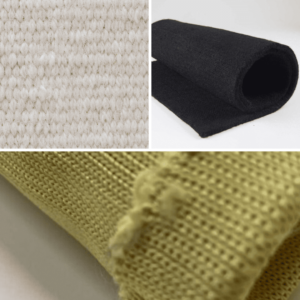

Les tissus offrent la meilleure stabilité dimensionnelle grâce à l’entrecroisement de fils de chaîne et de trame. C’est le choix privilégié pour les toiles de renfort ou les rideaux de protection. Selon le type d’armure (toile, sergé ou satin), on privilégiera soit la rigidité, soit la capacité à épouser des formes complexes, aussi appelé drapabilité.

À l’inverse, les non-tissés, comme les feutres et les nappes, reposent sur un enchevêtrement aléatoire des fibres. Leur structure foisonnante permet d’emprisonner une grande quantité d’air. C’est donc la structure reine pour l’isolation thermique.

Enfin, les tricots jouent un rôle clé pour les applications nécessitant de la souplesse. Contrairement au tissage, ils sont formés de boucles appelées mailles. Cette architecture confère au matériau une élasticité naturelle, même lorsqu’il est fabriqué à partir de fibres rigides comme le verre. C’est la solution idéale pour les sous-vêtements de protection ou les gaines de protection qui doivent suivre les mouvements sans se déchirer.

Ces structures peuvent donner lieu à des solutions dites “étroites” comme les bandes, les tresses ou encore les bourrelets, qui serviront principalement de joints d’étanchéité.

La fonctionnalisation de la surface grâce à l’ennoblissement

Un textile brut reste poreux et sensible à l’abrasion. L’étape de finition est décisive pour adapter le matériau à son environnement final.

L’enduction de silicone ou de polyuréthane (PU) transforme le textile en barrière étanche aux gaz et aux liquides, tout en fixant les fibres pour éviter l’effilochage.

Il en existe pour tous les usages, mais pour les applications thermiques les plus sévères, des traitements spécifiques à la vermiculite permettent d’améliorer la tenue aux chocs thermiques et aux projections de métal en fusion, tandis que le complexage avec un film aluminium ajoute une fonction de réflectivité infrarouge indispensable face au rayonnement thermique.

Les textiles techniques résistant aux hautes températures

Qu’est-ce qu’un textile technique haute température ?

C’est une niche dans la niche, et c’est la spécialité historique de Ferlam Technologies. Si la majorité des textiles techniques opèrent à température ambiante ou modérée, les textiles haute température, ou textiles HT, commencent là où les autres s’arrêtent : au-delà de 200 °C, pour atteindre des pics à plus de 1400 °C.

Dans cette zone critique, les plastiques fondent instantanément et les métaux, bien que résistants, deviennent des conducteurs thermiques redoutables ou perdent leurs propriétés mécaniques. Le textile technique devient alors la seule alternative viable pour combiner résistance à la température et souplesse.

La maîtrise des contraintes thermiques

L’enjeu principal dans ces environnements extrêmes n’est pas seulement de « ne pas brûler ». Il est de gérer le transfert d’énergie.

Contrairement à un carter en acier qui va emmagasiner la chaleur et la rayonner dangereusement, un textile à base de verre ou de silice possède une très faible conductivité thermique et une faible inertie.

Concrètement, cela permet de manipuler des pièces chaudes en verrerie sans provoquer de chocs thermiques ni les rayer, ou de protéger des flexibles hydrauliques contre des projections de métal en fusion en sidérurgie. Le textile agit comme un bouclier thermique qui dissipe l’énergie plutôt que de la transmettre.

Le défi HSE avec l’évolution des matériaux

Ce secteur a longtemps vécu dans l’ombre de l’amiante. La transition est aujourd’hui achevée, mais l’innovation continue pour répondre à des normes sanitaires de plus en plus strictes.

La tendance lourde est au remplacement des Fibres Céramiques Réfractaires (RCF), classées cancérogènes, par des laines de Silicates Alcalino-Terreux (AES).

Ces fibres dites « biosolubles » (ou verre VHTC) offrent une tenue thermique équivalente, pouvant aller jusqu’à 1200 °C, tout en étant éliminables par l’organisme en cas d’inhalation.

Pour un responsable maintenance, choisir ces matériaux n’est plus seulement une question de technique, c’est devenu en quelques années un impératif de sécurité pour ses équipes.

On peut aussi parler plus récemment des enjeux écologiques et de l’émergence des fibres techniques recyclées.

L’ingénierie au service de la souplesse et de la légèreté

Le textile technique ne doit plus être vu comme une simple alternative au métal, mais comme sa complémentarité nécessaire.

Face à des process industriels de plus en plus exigeants, il apporte ce que les matériaux rigides ne peuvent pas offrir : la capacité d’épouser toutes les formes, d’encaisser les chocs thermiques sans rompre et d’alléger drastiquement la maintenance. Que ce soit pour gagner en sécurité opérateur ou en performance énergétique, la solution réside souvent dans cette capacité à penser textile.