Lorsqu’on conçoit ou rénove un four industriel fonctionnant autour de 1 000 °C, la question du choix d’isolant revient toujours : faut-il privilégier l’épaisseur ou la densité ?

Le sujet paraît simple, et il concerne en réalité tous les isolants haute température, mais les implications sont multiples : la conductivité thermique, la durabilité mécanique, la place disponible et le coût global varient fortement d’un matériau à l’autre. Comprendre comment ces paramètres s’équilibrent pour un isolant résistant à 1000 °C est essentiel pour garantir à la fois la performance énergétique, la sécurité de l’installation et la longévité des composants.

Conductivité thermique et flux de chaleur

Rappel des fondamentaux

On avait déjà évoqué certaines notions de conductivité thermique dans un précédent article, mais voici quelques rappels importants.

Tout isolant agit en limitant le transfert de chaleur d’une face chaude vers une face froide. Cette propriété se traduit par la conductivité thermique λ, exprimée en W/m·K : plus λ est faible, plus le matériau est isolant.

La formule de base du flux thermique est bien connue :

q=λ⋅∆Te

avec :

- q : flux de chaleur traversant l’isolant (W/m²),

- λ : conductivité thermique (W/m·K),

- ΔT : différence de température entre les deux faces (K),

- e : épaisseur du matériau (m).

Exemple de calcul simplifié

Prenons un isolant λ = 0,15 W/m·K, pour une température de paroi interne à 1 000 °C et une température externe attendue à 80 °C (ΔT = 920 K).

- À 25 mm d’épaisseur, le flux atteint 5 520 W/m².

- À 50 mm, il descend à 2 760 W/m².

- À 100 mm, il tombe à 1 380 W/m².

L’effet est clair : chaque doublement d’épaisseur divise le flux par deux. Mais sur le terrain, l’isolant n’est jamais seul : sa densité et sa nature influencent la tenue mécanique, la résistance aux chocs thermiques et le vieillissement.

Qu’est-ce que cela implique pour vous

En tant qu’industriel, si ce flux est divisé par deux, cela veut dire que :

- la paroi externe du four est deux fois moins chaude (ou presque),

- la perte d’énergie vers l’extérieur est réduite de moitié,

- et donc la consommation d’énergie pour maintenir la même température interne diminue sensiblement.

Une baisse du flux se traduit aussi par :

- une température de surface plus basse, donc moins de risques de brûlures pour les opérateurs,

- une meilleure stabilité des composants périphériques (câblages, vérins, capteurs),

- et moins de contraintes thermiques sur les structures métalliques.

Par exemple, un flux de 3 000 W/m² correspond à une déperdition de 3 kW par m² de paroi. Si on double l’épaisseur et que le flux descend à 1 500 W/m², le four consomme 3 kW de moins toutes les deux m² de paroi isolée. Sur un four de 20 m², cela représente 30 kW d’énergie thermique économisée en continu.

Mais ce n’est pas une règle « magique ». En effet, l’énergie économisée doit être mise en balance avec :

- le surcoût de matière (plus d’isolant, plus de poids, plus de volume) ;

- l’espace disponible dans la machine ou la ligne (porte, enceinte, moufle) ;

- et la fréquence de chauffe/refroidissement de l’installation (plus d’inertie = four plus lent à réagir).

Il est donc important de faire la distinction entre l’épaisseur et la densité d’un matériau qui vont toutes deux avoir un impact sur le flux thermique.

Épaisseur ou densité : le vrai dilemme du terrain pour choisir un isolant 1000°C

Pourquoi parler de l’épaisseur d’un isolant 1000 °C ne suffit pas

Augmenter l’épaisseur est souvent le premier réflexe pour « mieux isoler ». Pourtant, cela s’accompagne « d’effets secondaires » non négligeables :

- une augmentation de la masse, donc de l’inertie thermique ;

- des contraintes mécaniques plus fortes sur les structures, surtout dans le cas d’isolants rigides ;

- et parfois des limites d’espace (portes, enceintes compactes, zones mobiles).

En tant que fabricant d’isolants textiles haute température, tout l’enjeu est donc pour nous de trouver un compromis entre performance thermique et faisabilité industrielle pour répondre à l’ensemble de vos contraintes techniques.

L’importance de considérer aussi la densité d’un isolant

La densité agit sur deux aspects :

- la conductivité (les fibres compactées conduisent un peu mieux la chaleur) ;

- la résistance mécanique (un isolant plus dense supporte mieux les vibrations et la compression).

En augmentant la densité d’un isolant fibreux, on améliore sa tenue mécanique et sa stabilité dans le temps, mais on accroît légèrement sa conductivité thermique, car les fibres sont plus compactes et la proportion d’air (isolant donc) emprisonné entre les fibres diminue.

Pour un isolant à 1000°C, un feutre léger (≈150 kg/m³) isole donc mieux, mais se tasse plus vite, tandis qu’un feutre dense (≈300 kg/m³) résiste mieux aux contraintes, au prix d’une isolation un peu moins performante.

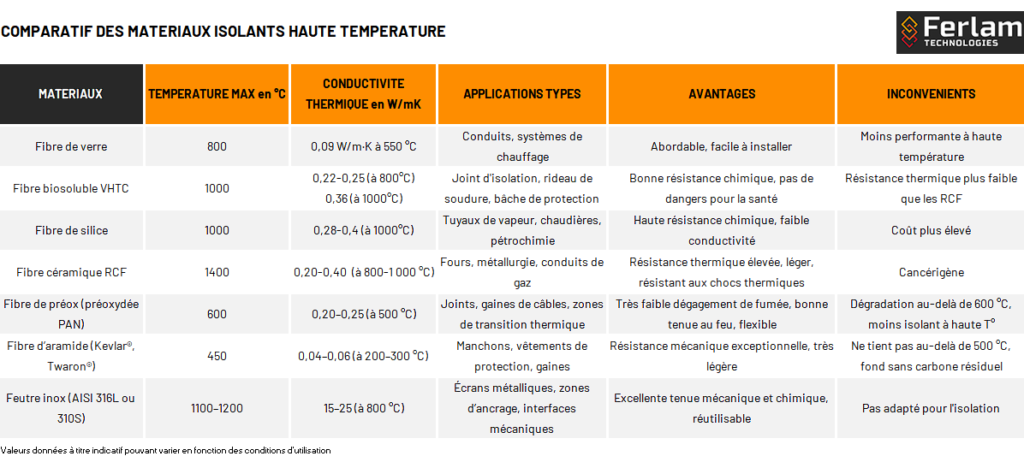

Comparatif de la conductivité des isolants haute température

Les matériaux souples haute température

Chez Ferlam Technologies, on travaille principalement sur des solutions textiles et feutres isolants à base de fibres minérales ou synthétiques, pouvant atteindre les 1000°C et plus.

Le tableau ci-dessous illustre leurs ordres de grandeur techniques :

Pour mieux comprendre ce comparatif :

Bien que dans cet article on se concentre, pour faciliter les explications, à des isolants résistants à 1000 °C (donc plutôt en fibre de silice, inox ou en fibres biosolubles), voici quelques explications pour mieux comprendre le contexte d’utilisation en isolation des fibres du comparatif :

- La fibre de silice est aujourd’hui le standard pour les isolations souples autour de 1 000 °C : conductivité maîtrisée, bonne tenue mécanique et disponibilité.

- La fibre biosoluble s’impose pour remplacer les céramiques réfractaires (RCF) dans les applications soumises à une réglementation sanitaire.

- Les aramides et préox complètent l’isolation en zones mécaniquement sollicitées, sans participer directement à la résistance thermique.

- Les feutres inox sont utilisés en couche externe ou pare-chaleur, lorsque l’environnement est abrasif ou exposé à des projections.

Étude de cas : choix d'un isolant 1000°C dans un four industriel dans l’aluminium

Contexte d’application du choix d’un isolant résistant à 1000 °C

Sur une ligne de fusion d’aluminium, les parois du four peuvent atteindre ponctuellement 950 à 1 000 °C. L’isolation interne doit limiter les pertes thermiques tout en résistant aux cycles de chauffe, aux vibrations et aux chocs thermiques liés aux portes et aux trappes de chargement.

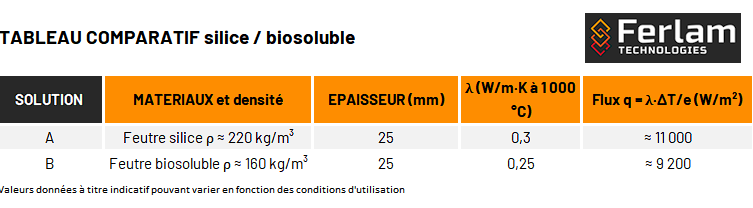

Scénario comparatif entre différentes solutions textiles

Bien qu’en pratique, on sera amené à utiliser des matériaux réfractaires en face chaude, pour notre étude de cas, nous allons comparer deux solutions textiles, qui peuvent être utilisées en couche intermédiaire ou externe du four :

Résultat :

À épaisseur égale, le feutre biosoluble présente une conductivité plus faible (densité plus faible et nature de la fibre) et donc un flux thermique inférieur d’environ 15 %.

Autrement dit, pour une même configuration géométrique, la température de peau externe sera plus basse avec une fibre biosoluble qu’avec la fibre de silice.

Sur le plan mécanique, la silice, plus dense et légèrement plus rigide, conserve toutefois une meilleure stabilité dimensionnelle et résiste mieux aux compressions permanentes.

La fibre biosoluble, plus souple, supporte mieux les déformations cycliques et les vibrations, ce qui la rend particulièrement adaptée aux portes, trappes ou zones d’accès.

Check-list décisionnelle pour un isolant 1000 °C

Pour déterminer le type d’isolant qui s’adaptera à votre installation, mais aussi sa densité et son l’épaisseur, voici les 5 points les plus importants à vérifier :

La place disponible

Déterminez les contraintes géométriques et l’encombrement disponible : on en a parlé plus haut, mais si l’isolant est soumis à une compression trop importante, sa capacité à isoler sera réduite.

Son épaisseur et sa densité vont aussi directement impacter son pouvoir isolant et donc le rendement de votre installation.

La masse supportée

Chaque kilo ajouté sur les portes, voûtes ou structures suspendues augmente les efforts sur les fixations et mécanismes d’ouverture.

Sur la durée, cet excès de poids accélère l’usure des charnières, rails et ancrages, d’où l’intérêt d’un isolant plus léger sur les zones mobiles.

La durée de vie et la maintenance

On l’a aussi vu, un isolant plus dense tiendra mieux mécaniquement, mais il pourra transmettre davantage de chaleur. Pour une meilleure rentabilité, l’objectif est donc de considérer la stabilité dans le temps, pas uniquement la valeur instantanée du gain de puissance gagné.

Le coût global de l’installation

Au-delà du prix matière, il faut intégrer :

- le coût énergétique (pertes thermiques sur la durée),

- le coût de la maintenance (remplacements, arrêts),

- et la sécurité (tenue mécanique, température de surface).

À cela peuvent s’ajouter des contraintes secondaires comme la disponibilité des solutions (d’où l’intérêt de choisir un fabricant français comme Ferlam Technologies pour avoir un approvisionnement plus rapide et une meilleure traçabilité), l’utilisation de fibres recyclées, etc.

En bref

L’épaisseur reste le levier principal pour réduire le flux thermique : à conductivité égale, doubler l’épaisseur divise les pertes par deux.

La densité influence surtout la tenue mécanique. Un isolant plus dense résiste mieux à la compression et aux vibrations, mais conduit un peu plus la chaleur.

À 1 000 °C, les feutres de silice offrent une bonne stabilité dimensionnelle sur les zones fixes, tandis que les feutres biosolubles assurent une meilleure isolation à épaisseur égale et une meilleure souplesse pour les zones mobiles.

Le choix optimal combine plusieurs couches : un cœur isolant dimensionné pour limiter les pertes et des matériaux de surface adaptés aux contraintes mécaniques ou à la maintenance.

Avant de choisir, il faut toujours croiser trois critères : place disponible, masse supportée et coût global, sans négliger les conditions de service (cycles, vibrations, projections).