Pour solutionner une problématique de protection à la chaleur ou d’isolation, il existe des nombreuses solutions sur le marché : des réfractaires, des panneaux aluminisé qui reflètent la chaleur ou encore les tissus et feutres résistants à la haute température. L’art du métier consiste à connaître exactement ses besoins et de savoir choisir les bons matériaux qui remplissent toutes les exigences du cahier des charges. L’avantage des solutions textiles n’est pas uniquement leur souplesse mais également le fait qu’elles sont légères et ont des valeurs d’isolation excellentes grâce à l’inclusion d’air dans le textile (surtout le feutre et certaines mailles).

Au vu des nombreuses possibilités qui sont le résultat des combinaisons entre les structures et les matériaux utilisés, nous vous indiquons ces quatre points à considérer pour faire le bon choix :

1) L’application de solution textile haute température

En fonction de la problématique industrielle à laquelle vous êtes confronté, de nombreuses solutions sont disponibles sur le marché. Des matériaux rigides aux solutions souples telles que le textile, il n’y a jamais de solution universelle. En revanche, il y a des solutions qui représentent un compromis efficace pour répondre aux contraintes de température.

Que vous recherchiez un produit d’efficacité (un composant dans une solution complexe) ou un produit de productivité (un produit de contact dans votre process industriel), les solutions à base de textile offrent des réponses convaincantes à (presque) toutes les problématiques.

2) La température : composante essentielle dans les process industriels

La deuxième réflexion à mener concerne la température dans l’environnement industriel.

A quelle température maximale sont confrontés vos produits ou votre process en termes de durée et de montée en température. Ces deux informations sont importantes pour vous permettre d’éliminer un certain nombre de solutions rapidement.

Par exemple, si vous travaillez dans le domaine verrier, il n’est pas recommandé d’utiliser des produits textiles ne résistant pas à au moins 400°c pendant deux minutes.

C’est pourquoi, l’industrie du verre privilégie depuis quelques années des solutions à base de fibres d’Inox résistant à 550°c en conservant un contact doux pour les bouteilles en sortie de four.

Si la température se maintient de façon permanente aux alentours de 100°c, on peut facilement envisager des solutions à base de fibres de verre, meilleur marché que des fibres plus techniques.

3) Textiles thermiques : les différentes fibres techniques haute température

En tenant compte des deux critères précédents, il devient plus simple de s’orienter vers une ou plusieurs solutions textiles à base de fibres techniques.

Il y a deux grandes familles de fibres répondant à des besoins de protection contre la température : les fibres synthétiques et les fibres inorganiques.

Très schématiquement, les fibres synthétiques sont des dérivés du pétrole qui subissent une transformation chimique. Nous retrouvons dans cette famille de fibres, les aramides, les modacryliques etc..

Ces fibres résistent à une température allant de 100°c à 400°c en continu.

Les fibres inorganiques sont issues de produits fabriqués sous d’autres états tels que les fibres de verre, l’inox ou la céramique.

Ces fibres peuvent résister jusqu’à 1200°C dans le cas de la céramique.

Cependant, le prix reste un facteur essentiel dans les choix réalisés par les industriels. Si une fibre résiste à une très haute température mais que son coût total d’acquisition (TCO : total cost of acquisition) est trop élevé, il est évident qu’une autre solution s’imposera. Il est d’ailleurs intéressant de noter qu’une nouvelle offre apparaît sur le marché avec des fibres techniques recyclées permettant de répondre à ces nouveaux enjeux économiques et environnementaux.

4) La technologie dans les textiles thermiques

Les solutions techniques que vous trouvez sur le marché sont un reflet des différentes technologies développées par l’industrie textile au cours de son histoire pour offrir des produits plus résistants, plus légers et plus versatiles.

En résumé, l’industrie textile propose 4 grandes technologies :

- Le Tissage

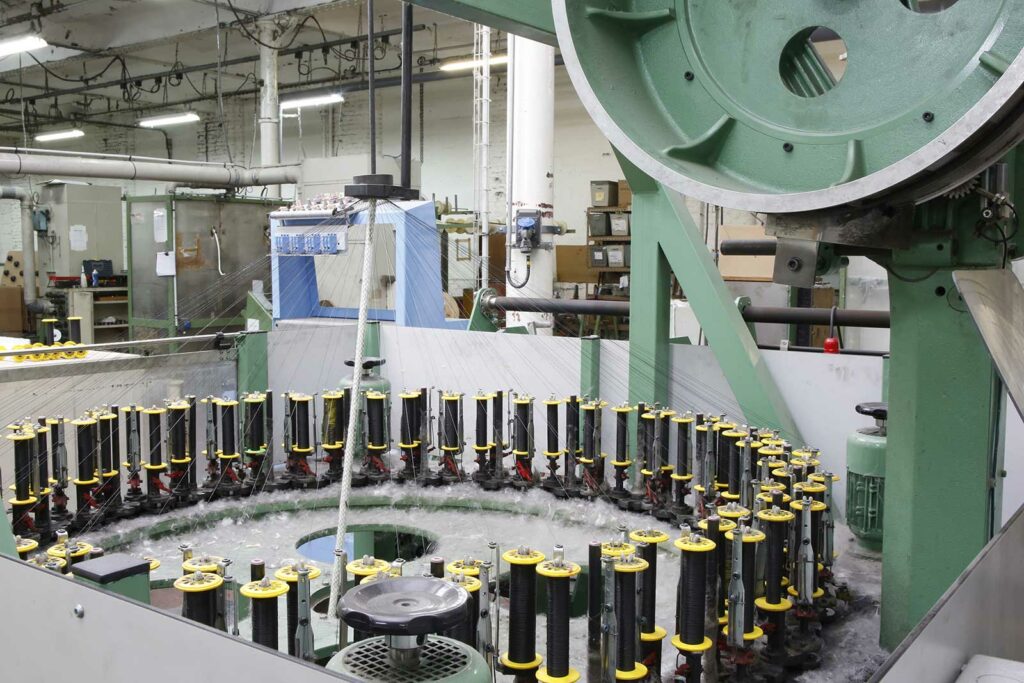

- Le Tressage

- Le Tricotage

- L’Aiguilletage

Chaque technologie a été poussée et développée par les fabricants afin d’offrir des produits répondant à une grande partie des contraintes industrielles. Chaque technologie a des avantages spécifiques répondant à des besoins particuliers.

Si vous avez besoin de résistance mécanique, vous pourrez vous diriger vers du tissage ou du tressage. Si vous avez besoin de souplesse, le tricotage peut être une solution pertinente.

Enfin, si vous recherchez une solution réunissant une bonne résistance à la température avec une bonne perméabilité, vous pouvez vous diriger vers un feutre aiguilleté.